В связи с быстрым развитием новых энергетических транспортных средств процессы производства литиевых батарей претерпевают новые изменения. Технология сухих электродов, как новый метод подготовки положительных и отрицательных электродов, привлекает значительное внимание благодаря своей экологичности, высокой энергоэффективности и применимости к новым системам, таким как твердотельные батареи.

I. Сухие электроды и твердотельные батареи: Экологичное решение для будущего

Традиционная подготовка электродов для литиевых батарей основана на процессах нанесения покрытия и сушки с помощью растворителей, например, с использованием NMP (N-метилпирролидона) для растворения связующего, последующего смешивания суспензии, нанесения покрытия и сушки. Этот процесс не только энергоемкий и сложный, но и связан с регенерацией растворителя и проблемами выбросов в окружающую среду.

Технология сухих электродов, напротив, полностью исключает растворитель и процесс сушки. Она предполагает непосредственное смешивание порошковых материалов (активных веществ, проводящих агентов, связующих) и последующее нанесение смеси на токоприемники (например, алюминиевую или медную фольгу) с помощью прессования или других механических методов.

По сравнению с традиционными процессами технология сухих электродов обладает следующими преимуществами:

Снижение энергопотребления: Отказ от этапа сушки растворителя позволяет значительно экономить тепловую энергию;

Упрощенное оборудование: Более короткие производственные линии и меньшая занимаемая площадь;

Экологически чистый: без вредных выбросов растворителей, экологичное производство;

Подходит для твердотельных батарей: Лучше подходит для высоковольтных, плотных электродов, необходимых для твердотельных батарей.

В частности, для содействия индустриализации полностью твердотельных литиевых батарей сухие электроды считаются ключевым процессом благодаря их поддержке высокой плотности энергии и высокой межфазной стабильности.

II. Основная роль двухшнековых экструдеров в процессах производства сухих электродов

Хотя сухие электроды исключают использование жидких растворителей, они предъявляют повышенные требования к однородности, дисперсности и пластичности смешивания материалов. Традиционные методы смешивания сухих порошков или барабанные методы смешивания не позволяют достичь промышленных стандартов консистенции и плотности. На этом этапе двухшнековый экструдер обеспечивает высокоэффективное, контролируемое и непрерывное решение.

- Высокоэффективное сухое смешивание и диспергирование расплавов

Основные материалы для электродов сухого способа производства, такие как NCM, фосфат железа лития (LFP), сажа, углеродные нанотрубки (CNTs), PTFE и PVDF, требуют тщательного перемешивания в условиях отсутствия растворителей.

Двухшнековые экструдеры характеризуются:

Использование высокой силы сдвига и прочной структуры смесителя позволяет равномерно распределить связующее вещество на поверхности активного материала и проводящего агента;

Частичное плавление термопластичных связующих при заданной температуре, что позволяет добиться эффекта "пластифицирующего" смешивания;

Предотвращение агломерации порошка и улучшение целостности электродов и соединения проводящих путей.

- Предварительная обработка гранулята для оптимизации характеристик сжатия

Смешанный материал проходит через экструзионную секцию, а затем гранулируется, образуя частицы стабильного размера и хорошей текучести, что очень важно для сухого прессования:

Улучшение равномерности наполнения материала и насыпной плотности;

Снижение риска образования трещин при сжатии и пустот;

Способствует получению электродов высокой плотности, удовлетворяющих требованиям к интерфейсному контакту твердотельных батарей.

- Гибкая платформа для валидации рецептур и оптимизации процессов Экспериментальный двухшнековый экструдер поддерживает многозонный контроль температуры, сменные конструкции шнеков и непрерывную регулировку скорости, что делает его идеальной платформой для разработки рецептур сухих электродов:

Быстрое переключение между различными системами материалов (например, сульфидные и оксидные твердые электролиты с различными связующими); изучение влияния температуры, сдвига и времени пребывания на качество смешивания и производительность электродов; оснащение системой измерения температуры и сбора данных в режиме онлайн для легкого отслеживания процесса.

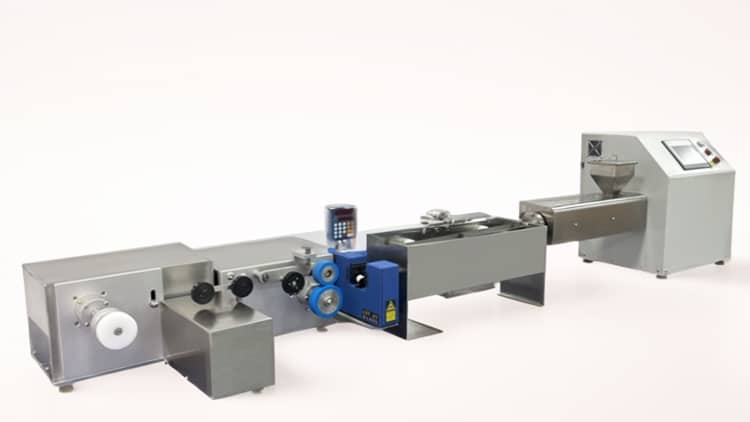

III.Типичные конфигурации и случаи применения

Параметры проекта:

- Диаметр шнека: 16 мм / 20 мм (лабораторные и опытные образцы)

- Диапазон регулирования температуры: Комнатная температура ~ 300°C, многозонный независимый контроль температуры

- Конструкция шнека: Модульная конструкция (секции смешивания, транспортировки и выпуска воздуха)

- Метод кормления: Порошковая кормушка, поддерживающая контроль потери веса

- Метод разгрузки: Доступны варианты горячей резки, воздушного охлаждения и грануляции с водяным охлаждением

- Система управления: Интерфейс PLC+HMI с функцией регистрации данных

Некоторые международные производители аккумуляторов (такие как Tesla и CATL) и научно-исследовательские институты по исследованию материалов установили на своих пилотных линиях по производству сухих электродов оборудование для двухшнековой экструзионной грануляции, обеспечивающее непрерывную проверку процесса без растворителя от смешивания материалов до прессования электродов.