Cómo mejorar el rendimiento de una extrusora de doble husillo

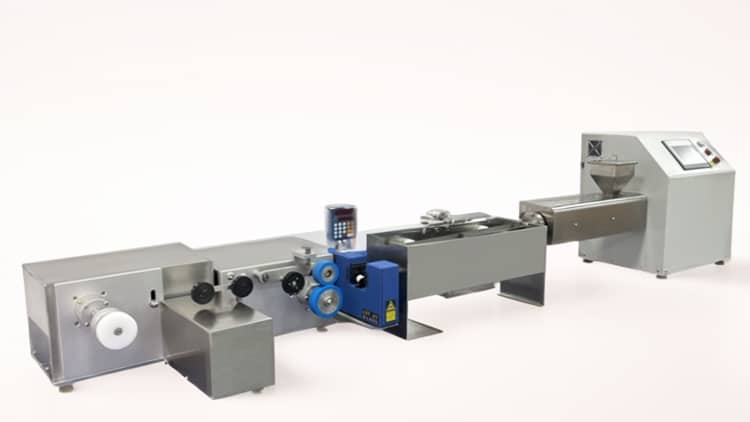

En los campos de la transformación de plásticos y la modificación de polímeros, las extrusoras de doble husillo de laboratorio se han convertido en equipos indispensables para la investigación y el desarrollo. Su gran capacidad de ajuste, su control preciso y sus aplicaciones multifuncionales han generalizado su uso en los laboratorios. El diseño y la optimización de los husillos son factores clave para maximizar el rendimiento de las extrusoras de doble husillo de laboratorio. En este artículo se analiza en profundidad cómo el diseño de los husillos puede mejorar el rendimiento de las extrusoras de doble husillo, ayudando a los laboratorios a lograr un procesamiento eficaz y estable.

1. Estructura básica y principio de funcionamiento Extrusoras de doble husillo

Las extrusoras de doble husillo de laboratorio suelen utilizar dos husillos giratorios opuestos para transportar y procesar el material. En comparación con las extrusoras monohusillo, las extrusoras de doble husillo ofrecen ventajas como una mejor mezcla del material, un flujo más uniforme de la masa fundida y una mayor eficacia de procesamiento. La estructura de doble husillo suele ser modular, lo que permite sustituir los distintos elementos del husillo para satisfacer diversos requisitos de procesamiento.

El diseño del tornillo suele dividirse en varias secciones funcionales, como la sección de alimentación, la sección de transporte de sólidos, la sección de fusión, la sección de mezcla y la sección de ventilación. La combinación y el diseño de los elementos del tornillo en cada sección funcional afectan directamente al rendimiento global de la extrusora.

2. Diseño del tornillo de la sección de alimentación

La sección de alimentación es una parte crucial de la extrusora de doble husillo de laboratorio, responsable de transportar sin problemas los materiales a las áreas de procesamiento posteriores. El aspecto más importante del diseño del tornillo de la sección de alimentación es garantizar una alimentación suave del material. Aquí se suelen utilizar elementos de tornillo de avance de gran paso, que aumentan el volumen del canal del tornillo para alojar más material y mejorar la capacidad de transporte.

En las aplicaciones prácticas, el diseño del tornillo de la sección de alimentación debe cumplir los requisitos de los distintos materiales. Por ejemplo, en el caso de polvos de baja densidad y materiales fibrosos, los elementos de tornillo de gran paso con una mayor profundidad del canal del tornillo garantizan un transporte suave de estos materiales, evitando bloqueos o atascos. Además, los datos experimentales muestran que los elementos de tornillo de gran paso pueden aumentar la eficacia de transporte de la sección de alimentación, mejorando normalmente la capacidad de transporte de material en 20%-30%.

3.Diseño del tornillo de la sección de transporte de sólidos

La tarea principal de la sección de transporte de sólidos es transportar el material sólido añadido a lo largo del tornillo, al tiempo que se promueve la fusión y plastificación aguas abajo mediante la compactación o el aumento del relleno de material. En esta sección, el diseño del tornillo debe combinar elementos roscados hacia delante de gran paso con elementos roscados hacia delante de paso pequeño para comprimir gradualmente el volumen de material.

Los datos experimentales muestran que un diseño de tornillo con transición de plomo grande a pequeño compacta eficazmente el material. Para el transporte de materiales granulares, este diseño mejora la eficiencia de compresión, permitiendo que el material alcance una mayor densidad de llenado durante el transporte, acelerando así el proceso de fusión.

4. Diseño de tornillos en la sección de fusión y plastificación

La sección de fusión y plastificación es una de las partes más críticas de una extrusora de doble husillo. Su principal tarea es transformar los materiales sólidos en una masa fundida homogénea mediante calor de cizallamiento mecánico y calentamiento externo. El diseño del tornillo en la sección de fusión debe convertir eficazmente la energía mecánica en energía térmica y garantizar la fusión uniforme del material.

Para lograr una fusión eficaz, la sección de fusión suele utilizar una combinación de bloques de malla, elementos roscados inversos y elementos roscados asimétricos de gran paso. Mediante el efecto sinérgico de estos elementos, se puede aumentar la fuerza de cizallamiento, incrementando la velocidad de fusión del material. Los datos muestran que las extrusoras de doble husillo de laboratorio que utilizan este diseño tienen una eficiencia de fusión 40%-50% mayor que los diseños tradicionales.

Además, el uso de elementos de rosca inversa puede mantener la masa fundida a una presión adecuada, evitar un aumento excesivo de la temperatura y reducir así el riesgo de degradación térmica del polímero.

5. Diseño de tornillos en la sección de escape

La sección de escape elimina principalmente los gases, la humedad y otras impurezas del material utilizando alta temperatura y presión. Esta sección es crucial para garantizar la pureza y calidad del producto final. Al reducir la densidad de llenado del material y aumentar la superficie libre, se puede expulsar eficazmente la humedad, el aire y las sustancias volátiles. Para lograrlo, la sección de escape suele utilizar una combinación de elementos roscados de gran paso y elementos de sellado.

Los elementos roscados de gran tamaño permiten una capa de fusión más fina y proporcionan tiempo y espacio suficientes para que el gas escape. Los datos experimentales demuestran que el diseño de la sección de escape reduce eficazmente el contenido de humedad y volátiles en el material, reduciendo normalmente la humedad y los componentes volátiles en 10%-20%, garantizando así la calidad del producto.

6. Diseño de tornillos en la sección de mezclado: Mejora de la uniformidad del material

La sección de mezclado de una extrusora de doble husillo de laboratorio es un área crítica para garantizar la dispersión uniforme del material. El diseño del tornillo en la sección de mezclado, utilizando una combinación de bloques de amasado, elementos de mezclado de turbina y elementos de contrahilo, puede mejorar significativamente la intensidad de mezclado y el efecto de dispersión del material. Según datos de laboratorio, el uso de elementos de mezclado de turbina y bloques de amasado multicabezal reduce eficazmente el tamaño de las partículas de material, normalmente en 30%-40%. Esto es crucial para la uniformidad de las mezclas de polímeros.

7. El impacto del diseño de los tornillos en el rendimiento de Extrusoras de doble husillo para laboratorio

Los datos experimentales demuestran que el diseño del husillo influye significativamente en el rendimiento de las extrusoras de doble husillo de laboratorio. Un tornillo bien diseñado puede mejorar la eficacia del transporte de material, la uniformidad de la masa fundida, el efecto de mezcla y la eficacia del venteo. Un diseño inadecuado puede provocar la sobrecarga del equipo, el aumento de la temperatura y la falta de homogeneidad de la masa fundida, afectando a la calidad del producto final.

Por ejemplo, algunos experimentos han demostrado que un diseño optimizado de doble husillo puede reducir el tiempo de fusión en más de 40% y aumentar la capacidad de transporte de material en 10%-20%. Al mismo tiempo, un sistema de ventilación bien diseñado puede reducir eficazmente el contenido de humedad en el material, reduciendo el riesgo de formación de burbujas.