Con el rápido desarrollo de los vehículos de nueva energía, los procesos de fabricación de baterías de litio están experimentando una nueva transformación. La tecnología de electrodos secos, como método emergente para preparar electrodos positivos y negativos, ha atraído una gran atención debido a su respeto por el medio ambiente, su alta eficiencia energética y su aplicabilidad a nuevos sistemas como las baterías de estado sólido.

I. Electrodos secos y baterías de estado sólido: Una solución ecológica para el futuro

La preparación tradicional de electrodos de baterías de litio se basa en procesos de recubrimiento y secado con disolventes, como el uso de NMP (N-metilpirrolidona) para disolver el aglutinante, seguido de la mezcla de lechadas, el recubrimiento y el secado. Este proceso no sólo consume mucha energía y es complejo, sino que también implica problemas de recuperación de disolventes y emisiones al medio ambiente.

En cambio, la tecnología de electrodos secos elimina por completo el disolvente y el proceso de secado. Consiste en mezclar directamente materiales en polvo (sustancias activas, agentes conductores, aglutinantes) y luego recubrir la mezcla sobre colectores de corriente (como láminas de aluminio o cobre) mediante prensado u otros métodos mecánicos.

En comparación con los procesos tradicionales, la tecnología de electrodos secos ofrece las siguientes ventajas:

Menor consumo de energía: La eliminación de la etapa de secado con disolvente ahorra una importante cantidad de energía térmica;

Equipos simplificados: Líneas de producción más cortas y menor espacio ocupado;

Respetuoso con el medio ambiente: sin emisiones de disolventes nocivos, fabricación ecológica;

Adecuado para baterías de estado sólido: Más adecuado para los requisitos de electrodos densos y de alto voltaje de las baterías de estado sólido.

Especialmente en la promoción de la industrialización de las baterías de litio de estado totalmente sólido, los electrodos secos se consideran un proceso clave debido a su apoyo a la alta densidad de energía y alta estabilidad interfacial.

II. El papel central de las extrusoras de doble husillo en los procesos de electrodos secos

Aunque los electrodos secos eliminan los disolventes líquidos, plantean mayores exigencias en cuanto a uniformidad, dispersabilidad y conformabilidad de la mezcla de materiales. Los métodos tradicionales de mezcla de polvo seco o de tambor tienen dificultades para cumplir las normas de consistencia y densidad de calidad industrial. En este punto, la extrusora de doble husillo ofrece una solución altamente eficaz, controlable y continua.

- Mezclado en seco y dispersión de masa fundida de alta eficacia

Los materiales clave para los electrodos de proceso en seco, como el NCM, el fosfato de hierro y litio (LFP), el negro de carbono, los nanotubos de carbono (CNT), el PTFE y el PVDF, requieren una mezcla minuciosa en condiciones sin disolventes.

Las extrusoras de doble husillo se caracterizan por:

Utilizando una alta fuerza de cizallamiento y una fuerte estructura de mezcla para distribuir uniformemente el aglutinante sobre las superficies del material activo y el agente conductor;

Fusión parcial de aglutinantes termoplásticos a una temperatura determinada, consiguiendo un efecto de mezcla "plastificante";

Evitar la aglomeración de polvo y mejorar la consistencia del electrodo y la conectividad de las vías conductoras.

- Pretratamiento de la granulación para optimizar el rendimiento de la compresión

El material mezclado se extruye a través de la sección de extrusión y luego se granula para formar partículas de tamaño estable y buena fluidez, lo que es crucial para la compresión en seco:

Mejora de la uniformidad de llenado del material y de la densidad aparente;

Reducción del riesgo de grietas y huecos por compresión;

Facilita la obtención de electrodos de alta densidad, que cumplen los requisitos de contacto de interfaz de las baterías de estado sólido.

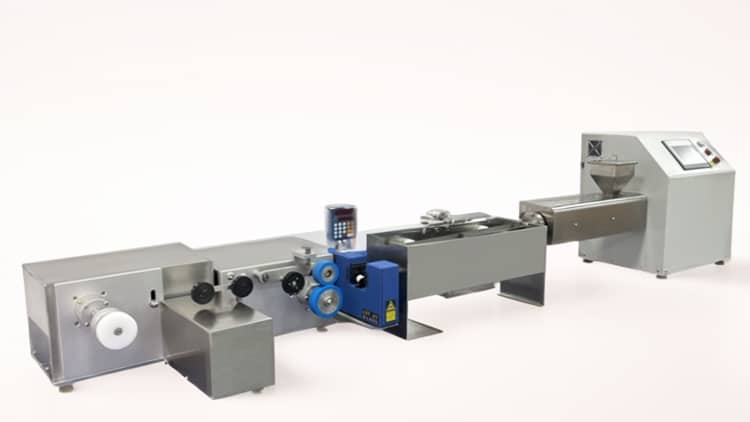

- Plataforma flexible de validación de formulaciones y optimización de procesos La extrusora experimental de doble husillo admite control de temperatura multizona, estructuras de husillo intercambiables y ajuste continuo de la velocidad, lo que la convierte en una plataforma ideal para el desarrollo de formulaciones de electrodos secos:

Cambie rápidamente entre diferentes sistemas de materiales (como electrolitos sólidos de sulfuro y óxido con diferentes aglutinantes); Investigue los efectos de la temperatura, el cizallamiento y el tiempo de residencia en la calidad de la mezcla y el rendimiento del electrodo; Equipado con un sistema de medición de temperatura y adquisición de datos en línea para facilitar la trazabilidad del proceso.

III.Configuraciones y casos típicos de aplicación

Parámetros del proyecto:

- Diámetro del tornillo: 16 mm / 20 mm (laboratorio y escala piloto)

- Rango de control de temperatura: Temperatura ambiente ~ 300°C, control de temperatura independiente multizona

- Estructura del tornillo: Diseño modular (secciones de mezcla, transporte y ventilación)

- Método de alimentación: Alimentador en polvo, que favorece el control de la pérdida de peso

- Método de descarga: Corte en caliente, refrigeración por aire y opciones de granulación por refrigeración por agua disponibles.

- Sistema de control: Interfaz PLC+HMI con función de registro de datos

Algunos fabricantes internacionales de baterías (como Tesla y CATL) e instituciones de investigación de materiales han desplegado equipos de granulación por extrusión de doble tornillo en sus líneas piloto de electrodos secos, realizando una verificación continua del proceso sin disolventes desde la mezcla del material hasta el prensado del electrodo.