Wie man die Leistung eines Doppelschneckenextruders verbessert

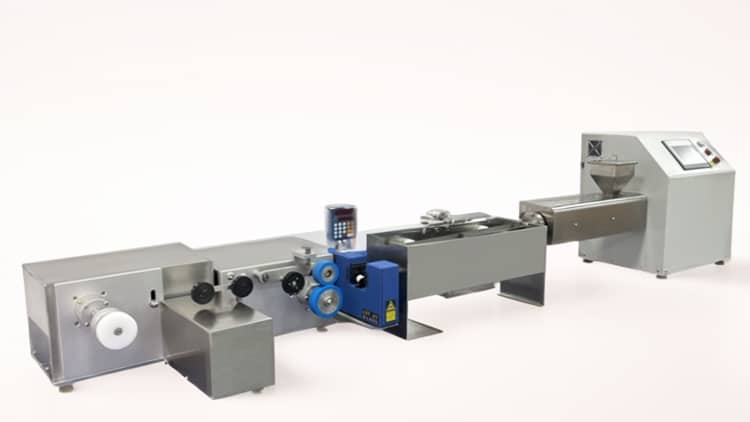

In den Bereichen Kunststoffverarbeitung und Polymermodifikation sind Labor-Doppelschneckenextruder zu unverzichtbaren Geräten in Forschung und Entwicklung geworden. Ihre hohe Einstellbarkeit, ihre präzisen Regelungsmöglichkeiten und ihre multifunktionalen Anwendungen haben zu ihrem weit verbreiteten Einsatz in Labors geführt. Schneckendesign und -optimierung sind Schlüsselfaktoren für die Maximierung der Leistung von Labor-Doppelschneckenextrudern. Dieser Artikel befasst sich eingehend mit der Frage, wie die Schneckenkonstruktion die Leistung von Doppelschneckenextrudern verbessern kann, um den Labors eine effiziente und stabile Verarbeitung zu ermöglichen.

1. Grundlegende Struktur und Arbeitsprinzip von Doppelschneckenextruder

Labor-Doppelschneckenextruder verwenden in der Regel zwei gegenüberliegende rotierende Schnecken für den Materialtransport und die Verarbeitung. Im Vergleich zu Einschneckenextrudern bieten Doppelschneckenextruder Vorteile wie eine bessere Materialmischung, einen gleichmäßigeren Schmelzfluss und eine höhere Verarbeitungseffizienz. Die Doppelschneckenkonstruktion ist in der Regel modular aufgebaut, so dass verschiedene Schneckenelemente ausgetauscht werden können, um unterschiedliche Verarbeitungsanforderungen zu erfüllen.

Die Schneckenkonstruktion ist in der Regel in mehrere Funktionsbereiche unterteilt, z. B. Einzugsbereich, Feststofftransportbereich, Aufschmelzbereich, Mischbereich und Entlüftungsbereich. Die Kombination und das Design der Schneckenelemente in jedem Funktionsabschnitt wirken sich direkt auf die Gesamtleistung des Extruders aus.

2. Einzugsbereich Schneckendesign

Die Einzugszone ist ein entscheidender Teil des Labor-Doppelschneckenextruders, der für den reibungslosen Materialtransport zu den nachfolgenden Verarbeitungsbereichen verantwortlich ist. Der wichtigste Aspekt der Schneckenkonstruktion im Einzugsbereich ist die Gewährleistung einer reibungslosen Materialzufuhr. Üblicherweise werden hier Schneckenelemente mit großer Steigung verwendet, die das Volumen des Schneckenkanals vergrößern, um mehr Material aufzunehmen und die Förderleistung zu verbessern.

In der Praxis muss die Konstruktion der Förderschnecke den Anforderungen der verschiedenen Materialien gerecht werden. Bei Pulvern mit geringer Schüttdichte und faserigen Materialien beispielsweise gewährleisten Schneckenelemente mit großer Steigung und einer größeren Schneckenkanaltiefe eine reibungslose Förderung dieser Materialien und verhindern Verstopfungen oder Verklemmungen. Darüber hinaus zeigen experimentelle Daten, dass Schneckenelemente mit großer Steigung die Förderleistung des Einzugsbereichs erhöhen können, was in der Regel zu einer Steigerung der Materialförderkapazität um 20%-30% führt.

3. feststofffördernde Sektion Schneckenausführung

Die Hauptaufgabe der Feststoffförderstrecke besteht darin, den zugegebenen Feststoff entlang der Schnecke zu transportieren und gleichzeitig das Aufschmelzen und Plastifizieren durch Verdichtung oder Erhöhung der Materialfüllung zu fördern. In diesem Abschnitt muss die Schneckenkonstruktion Elemente mit großem Vorwärtsgewinde mit Elementen mit kleinem Vorwärtsgewinde kombinieren, um das Materialvolumen allmählich zu verdichten.

Experimentelle Daten zeigen, dass ein Schneckendesign mit einem Übergang von großer zu kleiner Steigung das Material effektiv verdichtet. Bei der Förderung von körnigem Material verbessert diese Konstruktion die Verdichtungseffizienz, so dass das Material während des Transports eine höhere Fülldichte erreicht und der Schmelzvorgang beschleunigt wird.

4. Schneckenkonstruktion in der Schmelz- und Plastifizierzone

Der Aufschmelz- und Plastifizierbereich ist einer der wichtigsten Teile eines Doppelschneckenextruders. Seine Hauptaufgabe besteht darin, feste Materialien durch mechanische Scherwärme und externe Erwärmung in eine homogene Schmelze zu verwandeln. Die Schneckenkonstruktion im Aufschmelzteil muss mechanische Energie effektiv in thermische Energie umwandeln und ein gleichmäßiges Aufschmelzen des Materials gewährleisten.

Um ein effizientes Schmelzen zu erreichen, wird in der Schmelzsektion häufig eine Kombination aus Vernetzungsblöcken, Elementen mit umgekehrtem Gewinde und asymmetrischen Gewindeelementen mit großer Steigung verwendet. Durch den Synergieeffekt dieser Elemente kann die Scherkraft erhöht werden, wodurch sich die Schmelzleistung des Materials erhöht. Die Daten zeigen, dass Labor-Doppelschneckenextruder, die dieses Design verwenden, eine 40%-50% höhere Schmelzleistung im Vergleich zu herkömmlichen Designs aufweisen.

Darüber hinaus kann durch die Verwendung von Elementen mit umgekehrtem Gewinde die Schmelze unter einem angemessenen Druck gehalten, ein übermäßiger Temperaturanstieg vermieden und somit das Risiko eines thermischen Abbaus des Polymers verringert werden.

5. Schneckenkonstruktion in der Auspuffanlage

In der Abluftanlage werden vor allem Gase, Feuchtigkeit und andere Verunreinigungen unter hohem Druck und hoher Temperatur aus dem Material entfernt. Dieser Bereich ist entscheidend für die Reinheit und Qualität des Endprodukts. Durch die Verringerung der Fülldichte des Materials und die Vergrößerung der freien Oberfläche können Feuchtigkeit, Luft und flüchtige Stoffe effektiv ausgetrieben werden. Um dies zu erreichen, wird im Abluftbereich häufig eine Kombination aus großflächigen Gewindeelementen und Dichtungselementen verwendet.

Gewindeelemente mit großer Steigung ermöglichen eine dünnere Schmelzschicht und bieten ausreichend Zeit und Raum für das Entweichen von Gas. Experimentelle Daten zeigen, dass das Design der Auslasssektion den Gehalt an Feuchtigkeit und flüchtigen Bestandteilen im Material wirksam reduziert, typischerweise um 10%-20%, und so die Produktqualität gewährleistet.

6. Schneckendesign in der Mischsektion: Verbesserung der Materialgleichmäßigkeit

Der Mischbereich eines Labor-Doppelschneckenextruders ist ein kritischer Bereich, um eine gleichmäßige Materialverteilung zu gewährleisten. Die Schneckenkonstruktion im Mischteil, die eine Kombination aus Knetblöcken, Turbinenmischelementen und Gegengewindeelementen verwendet, kann die Mischintensität und die Dispersionswirkung des Materials erheblich verbessern. Laut Labordaten wird durch den Einsatz von Turbinenmischelementen und mehrköpfigen Knetblöcken die Partikelgröße des Materials effektiv reduziert, in der Regel um 30%-40%. Dies ist entscheidend für die Gleichmäßigkeit von Polymermischungen.

7. Der Einfluss des Schneckendesigns auf die Leistung von Labor-Zweischneckenextruder

Experimentelle Daten zeigen, dass das Schneckendesign einen erheblichen Einfluss auf die Verarbeitungsleistung von Doppelschneckenextrudern im Labor hat. Eine gut konzipierte Schnecke kann die Effizienz der Materialförderung, die Gleichmäßigkeit der Schmelze, die Mischwirkung und die Entlüftungseffizienz verbessern. Eine ungeeignete Konstruktion kann zu einer Überlastung der Anlage, einem Temperaturanstieg und einer Inhomogenität der Schmelze führen, was die Qualität des Endprodukts beeinträchtigt.

So haben einige Versuche gezeigt, dass ein optimiertes Doppelschneckendesign die Schmelzzeit um mehr als 40% verkürzen und die Materialförderkapazität um 10%-20% erhöhen kann. Gleichzeitig kann ein gut durchdachtes Entlüftungssystem den Feuchtigkeitsgehalt im Material wirksam reduzieren und so die Gefahr der Blasenbildung verringern.