Mit der raschen Entwicklung von Fahrzeugen mit neuer Energie machen die Herstellungsverfahren für Lithiumbatterien einen neuen Wandel durch. Die Trockenelektroden-Technologie als aufstrebende Methode zur Herstellung positiver und negativer Elektroden hat aufgrund ihrer Umweltfreundlichkeit, hohen Energieeffizienz und Anwendbarkeit auf neue Systeme wie Festkörperbatterien große Aufmerksamkeit auf sich gezogen.

I. Trockenelektroden und Festkörperbatterien: Eine grüne Lösung für die Zukunft

Bei der herkömmlichen Herstellung von Lithiumbatterieelektroden werden Lösungsmittel zur Beschichtung und Trocknung verwendet, z. B. NMP (N-Methylpyrrolidon) zum Lösen des Bindemittels, gefolgt von Aufschlämmung, Beschichtung und Trocknung. Dieser Prozess ist nicht nur energieintensiv und komplex, sondern bringt auch Probleme mit der Rückgewinnung von Lösungsmitteln und Umweltemissionen mit sich.

Im Gegensatz dazu entfällt bei der Trockenelektroden-Technologie der Lösungsmittel- und Trocknungsprozess vollständig. Dabei werden pulverförmige Materialien (Wirkstoffe, Leitfähigkeitsmittel, Bindemittel) direkt gemischt und anschließend durch Pressen oder andere mechanische Verfahren auf Stromsammler (z. B. Aluminium- oder Kupferfolie) aufgetragen.

Im Vergleich zu herkömmlichen Verfahren bietet die Trockenelektroden-Technologie die folgenden Vorteile:

Geringerer Energieverbrauch: Durch den Wegfall der Lösemitteltrocknung wird erhebliche Wärmeenergie eingespart;

Vereinfachte Ausrüstung: Kürzere Produktionslinien und geringerer Platzbedarf;

Umweltfreundlich: Keine schädlichen Lösungsmittelemissionen, umweltfreundliche Herstellung;

Geeignet für Solid-State-Batterien: Besser geeignet für die Anforderungen von Festkörperbatterien mit hohen Spannungen und dichten Elektroden.

Insbesondere bei der Förderung der Industrialisierung von Lithium-Festkörperbatterien gelten Trockenelektroden als Schlüsselprozess, da sie eine hohe Energiedichte und eine hohe Grenzflächenstabilität unterstützen.

II. Die zentrale Rolle von Doppelschneckenextrudern bei Trockenelektrodenprozessen

Trockenelektroden kommen zwar ohne flüssige Lösungsmittel aus, stellen aber höhere Anforderungen an die Gleichmäßigkeit der Materialmischung, die Dispergierbarkeit und die Formbarkeit. Herkömmliche Trockenpulver- oder Trommelmischverfahren haben Schwierigkeiten, die Standards für Konsistenz und Dichte in Industriequalität zu erfüllen. An diesem Punkt bietet der Doppelschneckenextruder eine äußerst effiziente, kontrollierbare und kontinuierliche Lösung.

- Hocheffizientes Trockenmischen und Schmelzedispergieren

Wichtige Materialien für Trockenelektroden wie NCM, Lithiumeisenphosphat (LFP), Ruß, Kohlenstoff-Nanoröhren (CNT), PTFE und PVDF müssen unter lösungsmittelfreien Bedingungen gründlich gemischt werden.

Doppelschneckenextruder sind gekennzeichnet durch:

Durch hohe Scherkräfte und eine starke Mischstruktur wird das Bindemittel gleichmäßig auf den Oberflächen des aktiven Materials und des leitfähigen Mittels verteilt;

Teilweises Aufschmelzen von thermoplastischen Bindemitteln bei einer bestimmten Temperatur, wodurch eine "plastifizierende" Mischwirkung erzielt wird;

Verhinderung von Pulveragglomeration und Verbesserung der Elektrodenkonsistenz und der Leiterbahnkonnektivität.

- Granulatvorbehandlung für optimierte Verdichtungsleistung

Das gemischte Material wird durch den Extrusionsbereich extrudiert und anschließend pelletiert, um Partikel mit stabiler Größe und guter Fließfähigkeit zu bilden, was für die Trockenverdichtung entscheidend ist:

Verbesserung der Gleichmäßigkeit der Materialbefüllung und der Schüttdichte;

Verringerung des Risikos von Druckrissen und Hohlräumen;

Erleichterung der Herstellung von Elektroden mit hoher Dichte, die die Anforderungen an den Grenzflächenkontakt von Festkörperbatterien erfüllen.

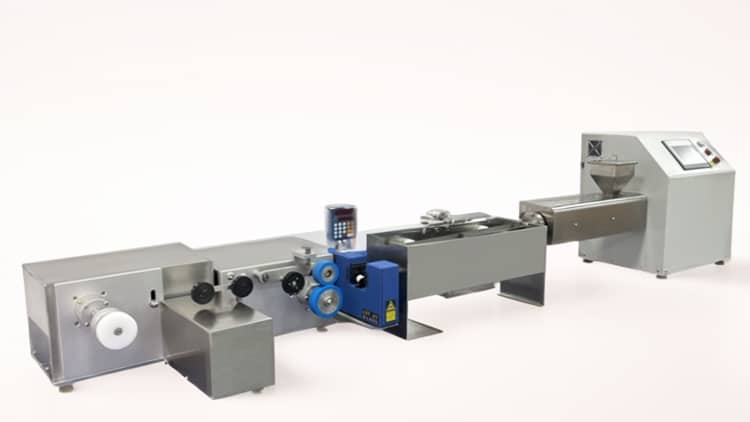

- Flexible Plattform für Rezepturvalidierung und Prozessoptimierung Der experimentelle Doppelschneckenextruder unterstützt eine Mehrzonentemperaturregelung, austauschbare Schneckenstrukturen und eine kontinuierliche Geschwindigkeitsanpassung, was ihn zu einer idealen Plattform für die Entwicklung von Trockenelektrodenformulierungen macht:

Schnelles Umschalten zwischen verschiedenen Materialsystemen (z. B. Sulfid- und Oxid-Feststoffelektrolyte mit unterschiedlichen Bindemitteln); Untersuchung der Auswirkungen von Temperatur, Scherung und Verweilzeit auf die Mischqualität und die Elektrodenleistung; Ausstattung mit einem Online-Temperaturmess- und Datenerfassungssystem zur einfachen Rückverfolgung des Prozesses.

III. Typische Anwendungskonfigurationen und -fälle

Projekt-Parameter:

- Schneckendurchmesser: 16mm / 20mm (Labor- und Pilotmaßstab)

- Temperaturregelbereich: Raumtemperatur ~ 300°C, unabhängige Mehrzonen-Temperaturregelung

- Schneckenstruktur: Modularer Aufbau (Misch-, Förder- und Entlüftungsabschnitt)

- Fütterungsmethode: Pulverbeschickung, unterstützt die Kontrolle des Gewichtsverlusts

- Entladungsmethode: Heißes Schneiden, Luftkühlung und Wasserkühlung als Granulierungsoptionen verfügbar

- Steuerungssystem: PLC+HMI-Schnittstelle mit Datenerfassungsfunktion

Einige internationale Batteriehersteller (z. B. Tesla und CATL) und Materialforschungsinstitute haben Doppelschnecken-Extrusionsgranulieranlagen in ihren Trockenelektroden-Pilotlinien eingesetzt und damit eine lösungsmittelfreie, kontinuierliche Prozessverifizierung von der Materialmischung bis zum Elektrodenpressen realisiert.